味ぽんができるまで

「味ぽん」ができあがるまでの工程をご紹介します。

①原料管理

味ぽんは塩などの「固体原料」、醤油や柑橘果汁、食酢などの「液体原料」をブレンドして製造されています。味ぽんの製造工程はほぼオートメーション化されていますが、固体原料の管理は手作業で行われています。

新鮮な商品をお客さまにお届けするための重要な工程です。

②ブレンド

まず固体原料はブレンド表に従って、手作業で「プレブレンドタンク」に投入されて、溶解されます。続いては「ブレンドタンク」で、醤油、食酢などの液体原料と、溶解された固体原料が調合されます。

ブレンドの工程は味ぽん製造ラインのスタートであり、味が決まる工程なので特に注意が必要です。ここで作られたブレンド液は続いてろ過・殺菌へと送液されます。

③ろ過・殺菌

ブレンド工程で作られた味ぽんの原液は、フィルターできれいにろ過された状態で、殺菌機へと流れていきます。

その後、充填温度まで少し冷ましてからボトリングラインへと送られます。温度管理などはすべてコンピュータルームで管理されています。

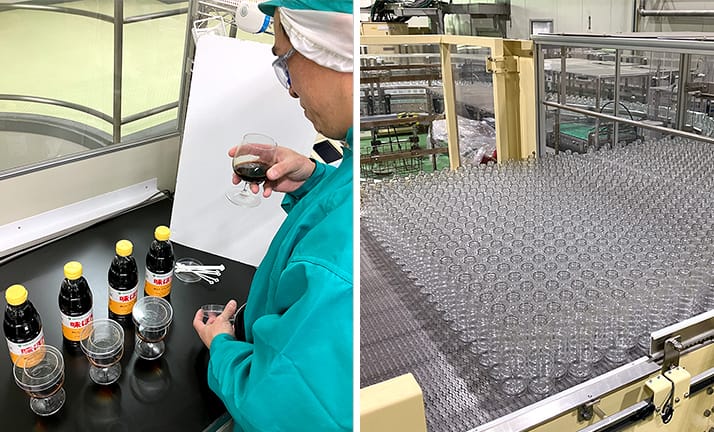

④充填(じゅうてん)

特別な仕切で覆われた充填室に設置されたフィラーで、味ぽんのボトリングが行われます。

液が充填されたボトルは、即座に「キャッパー」によってキャップが閉じられます。

⑤ラベリング

味ぽんがボトルに詰められたら、「ラベラー」に入ります。巨大なロール状の味ぽんラベルを一枚一枚カッターで切り取り、ボトルをクルクルと回しながら糊づけしていきます。賞味期限はこの工程で刻印されます。

ラベルの糊づけを終えた商品から、サンプルが数本抜き取られ、品質チェックへと回されます。

⑥バレタイザー

ケース用のダンボールは自動で組み立てられ、完成した味ぽんを収納していきます。それからウェイトチェッカーで重さを確認し本数をチェック、ダンボールに賞味期限を印字して、「パレタイザー」に到着。「パレタイザー」では既定のケース数がパレットに積まれたら自動的にパレットごと排出され、物流センターへと引き渡されます。味ぽんはそこから皆様の街へと配送されていきます。