味ぽん見聞録

味ぽんの制作現場レポートから「なるほど!」なポイントを紹介します!

ポイント① 徹底された品質管理

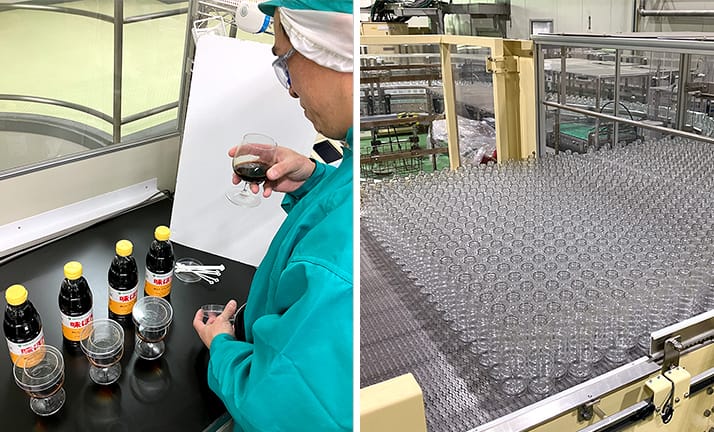

味ぽんの品質チェックは「原料分析」と「官能検査」

味ぽんが出荷されるまでには、味や香りなど様々な品質チェックが行われています。チェック工程は大きく分けると「原料分析」と「官能検査」の2つ。

皆様の食卓に届く味ぽんがいつでも同じ味わいになるために、なみなみならぬ、努力がありました。

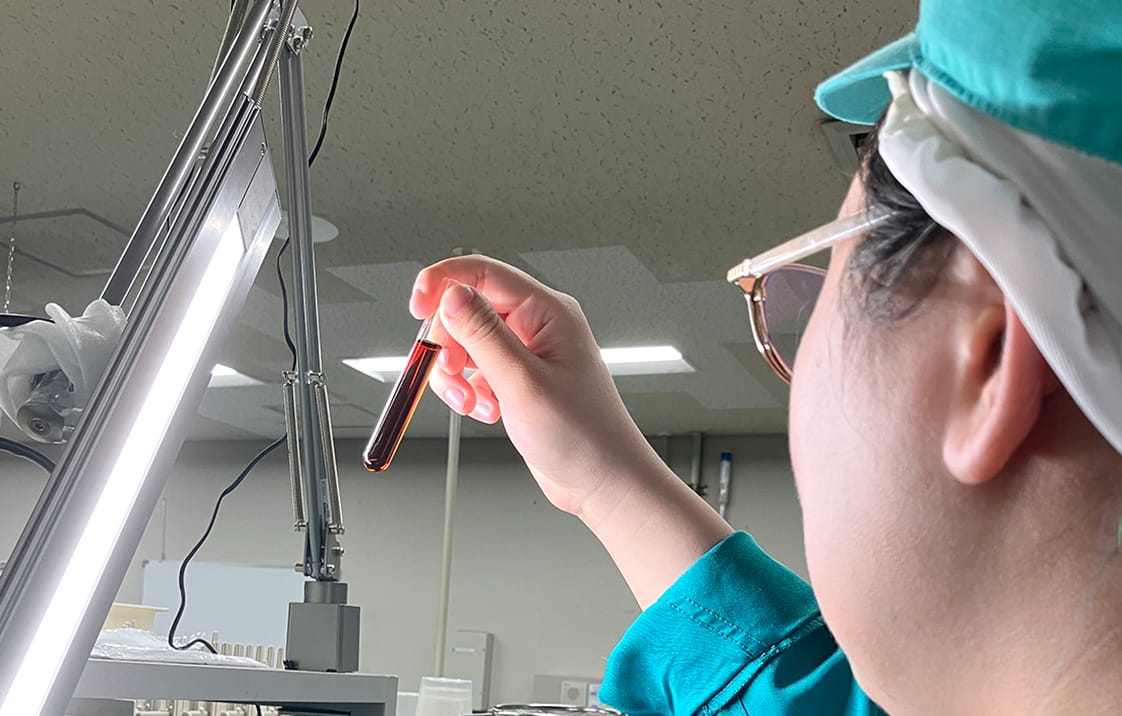

使用される原料は化学的に分析、分析値に問題がないかをチェック

まずは「原料分析」。醤油の香味、食塩、酸度(酸っぱさ)、色度などを、分析機などで科学的にチェックし、その分析数値が本社と工場の両方で規格値に入っているかを調査しています。問題があればすぐに原因が究明されるのです。

実際の食卓をイメージして味、香りは感覚的に評価

ボトリングが終わったら、各バッチからサンプルの味ぽんが抜き取られ、「官能検査室」でその味や香りがチェックされます。これは「官能検査」と呼ばれます。社内で選抜される味覚や嗅覚の鋭い官能検査員が、その日に完成した味ぽんを実際に舐めたり、嗅いだりして、前日までに作られ出荷されたものと比べて異味異臭がないかを毎日チェックしているのです。味ぽんの場合は実際に鍋をしている時のように、お湯を注いで香りを評価することも欠かせません。

評価の精度を高める検査員試験を定期的に実施

味ぽんを常に同じ味に保つため、検査員や評価員の試験が定期的に実施されています。例えば「原料分析」は社内で指定された資格をパスしたスタッフでなければ仕事を任されません。「官能検査員選抜試験」では酢の酸味の強い順に並べたり、わざと配合を変えたブレンドを1つ選び出したりなど、味覚や嗅覚の試験をして点数評価をしています。

ポイント② 効率化された生産ライン

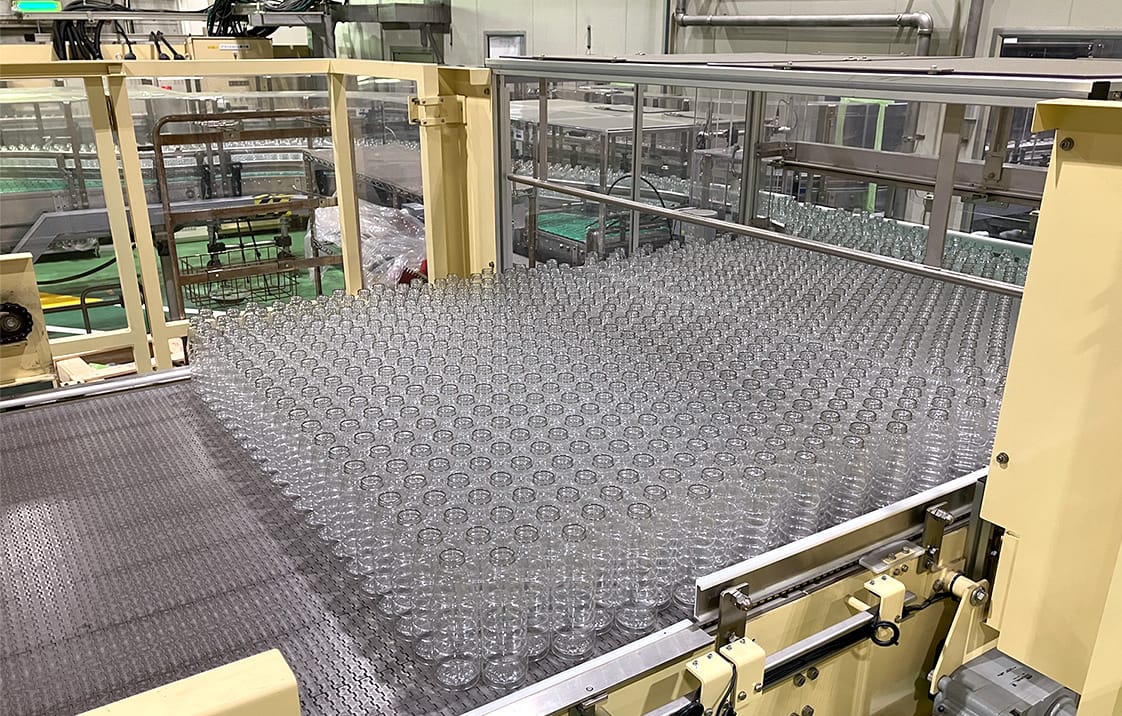

味ぽんの顔となるボトルはジャストインタイムで配送

味ぽんのボトルは、生産ラインに合わせてジャストインタイムでラックステーションに運び込まれます。ジャストインタイムとは、指定時間に合わせて部品を納入させる効率的な生産方式。ブレンドタンクから、充填、パレット積みまで長くても50分程度というものすごいスピードで完成されていくためには、よほど効率的に生産していかなければなりません。

高速ラインを動かす画期的な開発技術

毎分450本が流れる味ぽんの高速ラインに合わせて、ボトルもフルオートでどんどん流れていきます。積み上げられたボトルを一段ずつかき出すバルクデパレタイザー、ニューライト樹脂を利用してボトルを傷つけずに一列に並べることができるベルトコンベア、さらにボトルを洗浄するリンサーなどなど。画期的な開発技術を利用することでラインは効率的に稼働しているのです。